25-06-11

Выравнивание заготовки — это то, как оператор удерживает материал для операции резки. Одним из основных аспектов выравнивания является определение баз, указанных в чертеже, — опорных поверхностей, линий или точек, используемых для печати размеров детали.

Размеры детали должны быть представлены в работе, выполняемой оператором. Эти базы могут быть явно обозначены как допуски на чертеже или неявно представлены путем привязки одного или нескольких размеров к одной стороне детали, как в традиционных чертежах. Иногда операторы даже не осознают, что они устанавливают базы. Когда оператор помещает деталь в тиски, он устанавливает базу, где нижняя часть детали встречается с нижней частью тисков.

Если стол перпендикулярен станку, нижняя часть тисков параллельна верхней части, поэтому нижняя часть детали также параллельна верхней части. Любые элементы типа отверстия, размещенные на верхней поверхности, будут перпендикулярны этой поверхности. Хорошим примером установления баз в работе сверлильного станка является процесс разметки. При рисовании перекрестной маршрутизации на детали оператор должен провести линию параллельно кромке или элементу, указанному на чертеже. Эта кромка или элемент являются подразумеваемой базой.

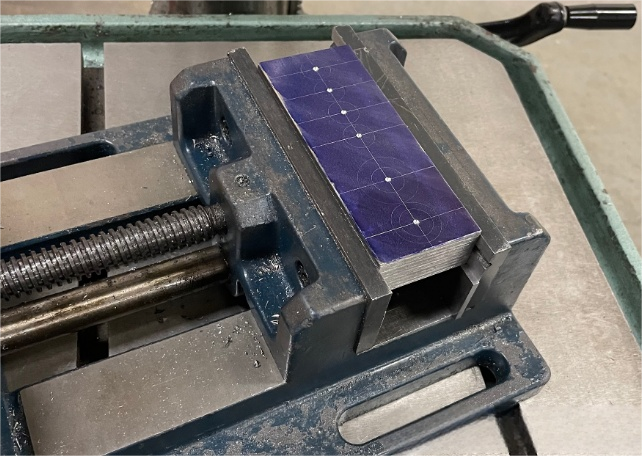

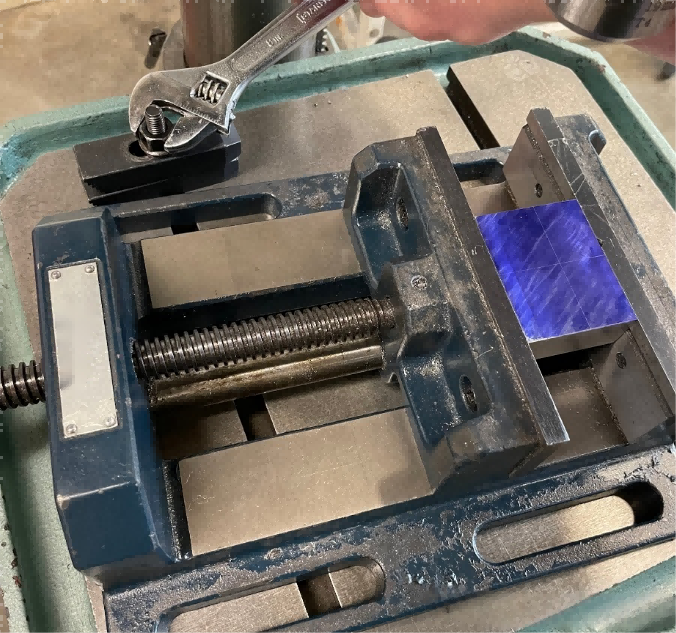

После завершения процесса компоновки оператор должен выровнять заготовку на сверлильном станке. Этот процесс будет зависеть от размера и формы заготовки. На рисунке ниже показано, как оператор помещает базовую квадратную деталь в тиски, устанавливая третью базовую поверхность в процессе. Деталь должна быть помещена в тиски так, чтобы она была надежно закреплена, но также и так, чтобы верхняя часть детали находилась немного выше верхней части губок. Это достигается путем помещения детали на параллельный блок.

Когда деталь устанавливается на параллельный блок, оператор должен убедиться, что и тиски, и параллельный блок чистые и не имеют заусенцев. После того, как деталь находится в тисках и тиски зажаты, параллельный блок должен быть на месте. Это можно сделать, покачивая параллельный блок под зажатой деталью, одновременно постукивая по верхней части детали мягким молотком, пока оба параллельных блока не будут плотно прижаты. Если деталь не квадратная, стороны детали могут прилегать к твердым губкам V-образного зажима вместо того, чтобы нижняя часть детали прилегала к параллельному блоку, так что будет плотно прилегать только один параллельный блок.

Если это происходит, и нижняя поверхность является первичной базовой поверхностью, слегка ослабьте деталь, пока она не прилегает к параллельному блоку. И важно, чтобы нижняя поверхность была первичной базовой поверхностью, ослабьте зажим, пока деталь не будет соответствовать требованиям параллельности. И важно, чтобы нижняя поверхность была первичной базовой поверхностью, ослабьте деталь, зажатую в тисках, пока деталь не будет соответствовать требованиям параллельности.

Если все элементы отверстий можно обработать без закрепления тисков, то оператор может начать такие процессы, как центральное сверление. Однако, если элементы отверстий, которые необходимо обработать, будут генерировать значительный крутящий момент, оператору необходимо будет закрепить тиски, чтобы предотвратить неконтролируемое скручивание.

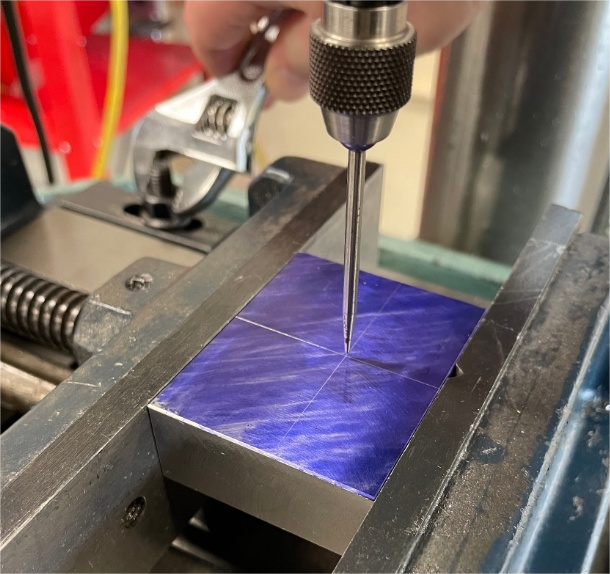

После того, как тиски зажаты, центровое сверло будет сверлить прямо под шпинделем независимо от того, где находятся линии и отметки разметки. Чтобы помочь выровнять заготовку и разметку под шпинделем, можно использовать центроискатель.