25-08-05

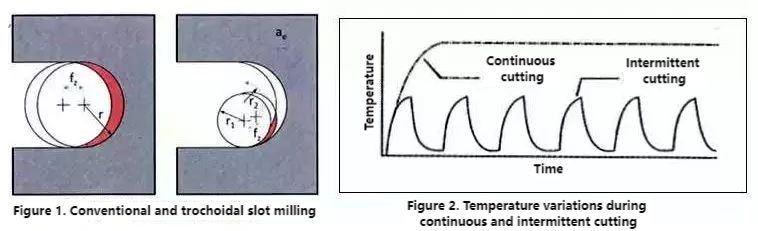

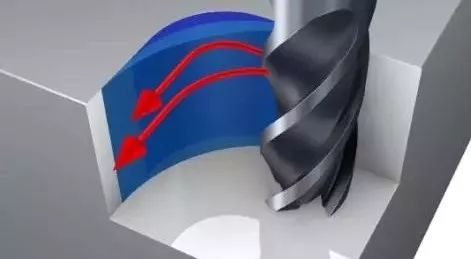

Концевые фрезы в основном используются для обработки плоских поверхностей, пазов и сложных поверхностей. В отличие от токарной обработки, проектирование и выбор траектории фрезерования имеют решающее значение для обработки пазов и сложных поверхностей на этих деталях. Например, традиционные методы фрезерования пазов могут создавать круговой угол контакта до 180°, что приводит к плохому отводу тепла и резкому повышению температуры во время обработки.

Однако изменение траектории резания, позволяющее фрезе вращаться по орбите, уменьшает угол контакта и количество снимаемого материала за один оборот. Это снижает силы резания и температуру, продлевая срок службы инструмента и обеспечивая более длительную непрерывную обработку. Этот метод, как показано на рисунке 1, называется трохоидальным фрезерованием.

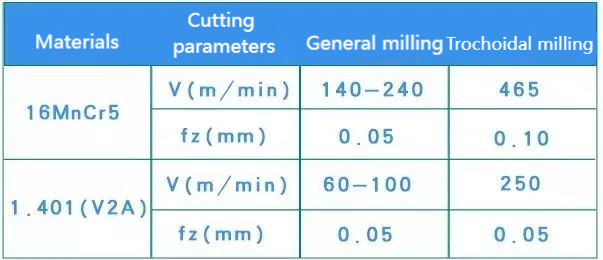

Преимущества трохоидального фрезерования включают снижение трудоемкости резания, гарантированное качество обработки, а также повышение эффективности и снижение затрат за счет правильного выбора параметров резания. Трохоидальное фрезерование особенно эффективно при обработке труднообрабатываемых материалов, таких как жаропрочные сплавы и материалы высокой твёрдости, и обладает значительным потенциалом для дальнейшего развития. Возможно, именно поэтому отрасль всё чаще отдаёт предпочтение трохоидальному фрезерованию.

Технические преимущества

Трохоида, также известная как гипотрохоида или растянутая эпитрохоида, представляет собой траекторию точки, находящейся вне или внутри движущейся окружности, когда движущаяся окружность катится по прямой без скольжения. Её также называют трохоидой с длинной (короткой) амплитудой. Трохоидальная обработка заключается в использовании концевой фрезы с диаметром, меньшим ширины канавки, для преобразования полукруглой канавки в меньшую дугу с помощью боковой поверхности. Это позволяет обрабатывать различные канавки, поверхности и полости. Теоретически, одна концевая фреза может обрабатывать канавки и поверхности любого размера, что делает её пригодной для обработки широкого спектра изделий.

С развитием и применением технологий числового программного управления (ЧПУ) все чаще внедряются и используются контролируемая траектория фрезерования, оптимизированные параметры резания и широкий потенциал трохоидального фрезерования. Эти преимущества привлекают внимание в таких отраслях, как производство деталей для аэрокосмической промышленности, транспортного оборудования и инструментов. В частности, в аэрокосмической промышленности широко используемые детали из титановых сплавов и жаропрочных сплавов на основе никеля создают множество сложных проблем при обработке, включая:

Высокая твердость в горячем состоянии затрудняет обработку режущими инструментами и может даже привести к их деформации;

Высокая прочность на сдвиг делает режущие кромки подверженными повреждениям;

Низкая теплопроводность затрудняет отвод тепла из зоны резания, где температуры часто превышают 1000 °C, что приводит к износу инструмента;

В процессе обработки материал часто наплавляется на режущую кромку, образуя наросты и ухудшая качество поверхности;

Жаропрочные сплавы на основе никеля с аустенитной матрицей обладают высокой степенью деформационного упрочнения;

Карбиды в микроструктуре жаропрочных сплавов на основе никеля вызывают абразивный износ режущих инструментов; Титановые сплавы обладают высокой химической активностью, а химические реакции усугубляют повреждения.

Эти проблемы можно решить с помощью технологии трохоидального фрезерования, обеспечивающей стабильную и плавную обработку.

Благодаря постоянной оптимизации материалов, покрытий, геометрии и конструкции режущего инструмента, а также стремительному развитию интеллектуальных систем управления, технологий программирования и высокоскоростных, высокоэффективных и многофункциональных станков, высокоскоростная (HSC) и высокопроизводительная (HPC) обработка достигли новых высот. Высокоскоростная обработка в первую очередь ориентирована на повышение скорости. Эффективная обработка требует не только увеличения скорости резания, но и сокращения вспомогательного времени. Благодаря рациональному выбору параметров резания и траектории резания комбинированная обработка позволяет сократить количество необходимых этапов, повысить скорость съема металла в единицу времени и продлить срок службы инструмента, тем самым снижая затраты.

Технические перспективы

Следующие данные демонстрируют применение трохоидального фрезерования в авиационных двигателях.

При обработке титанового сплава Ti6242 затраты на инструмент на единицу объема могут быть снижены почти на 50%. При обработке канавок в деталях из жаропрочного сплава Inconel 718 на основе никеля трудозатраты могут быть сокращены на 63%, общее количество требуемого инструмента может быть сокращено на 72%, а затраты на инструмент могут быть снижены на 61%. Кроме того, при обработке сплава X17CrNi16-2 трудозатраты могут быть сокращены примерно на 70%. Благодаря этому успешному опыту и достижениям, передовые методы трохоидального фрезерования находят все большее применение в различных областях, а также привлекают внимание и начинают применяться в некоторых областях микроточной обработки.